| Александр Лысенко один из лучших установщиков России, technical sales manager Tria International LTD, вице-президент AMT Russian Challenge. |

КРАТКИЙ КУРС

Мидбасовые динамики — это одни из ключевых элементов аудиосистемы, поскольку на них возложено воспроизведение диапазона среднего и верхнего баса, ответственного за сочность, плотность и упругость звука, и средних частот, несущих основную информативную составляющую музыки. Оттого, насколько грамотно и качественно они будут установлены, зависит способность системы звучать уверенно и без искажений. Но что значит „грамотно установлены"?

[1] Любой динамик сам по себе играть не может. Если вы возьмете его в руки и включите, то он будет излучать звуковые волны как передней частью своего диффузора, так и задней. Причем, когда передняя часть 'будет толкать перед собой воздух, задняя будет его как бы всасывать, и динамик будет просто гонять вокруг себя воздух. Это называется акустическим коротким замыканием. Поэтому любому динамику обязательно нужно обеспечить правильное акустическое оформление, исходя из их параметров.

[2] Необходимо обеспечить максимальную жесткость конструкции, на которой крепится динамик. Любые вибрации при его работе должны быть полностью исключены, ведь вибрирующие панели излучают звук точно так же, как и сам диффузор.

[3] Динамик должен смотреть своим диффузором в открытое пространство. Ничего хорошего от установки, при которой динамик закреплен просто на металле двери и играет под обшивку, можно не ждать. Большинство автомобильных динамиков рассчитано на установку free-air, когда с тыльной стороны динамика — открытое пространство (это, конечно же, условно, на самом деле — объем двери). А ведь есть и немало динамиков, которые требуют установки в корпуса со строго определенным объемом. Сегодня на примере инсталляции именно таких мидбасов мы рассмотрим, какие можно использовать технологии и как можно обойти возникающие при этом трудности.

1 этап. Изготавливаем переднюю стенку корпуса.

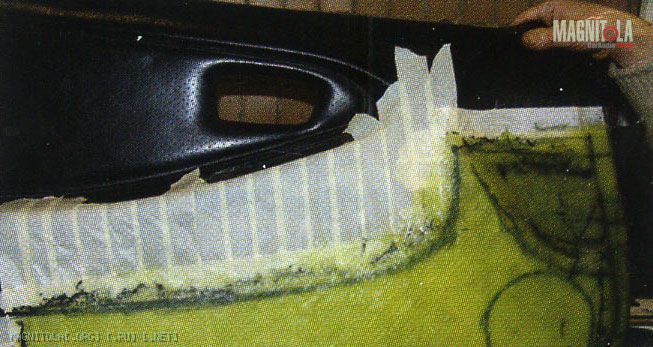

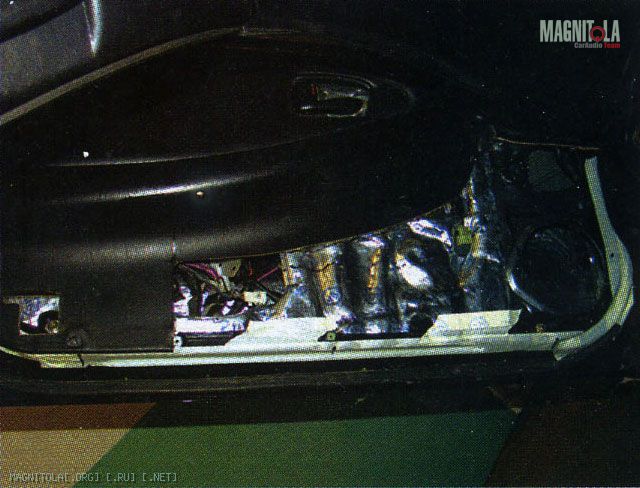

| [1] Первым делом снимаем обивку двери. По ее форме будет выклеиваться передняя стенка корпуса. | [2] Заклеиваем обивку скотчем и вылепливаем из стекломата с полиэфирной смолой стеклопластиковую форму толщиной около 3 мм |

| [3] После отверждения смолы снимаем получившийся слепок и обрезаем с него лишнее. Наращиваем толщину до 5-6 мм. | [4] Динамик будет крепиться на опорное алюминиевое кольцо. В простейшем случае, конечно, его можно сделать и из МДФ, но мы выточили его из алюминия. Для болтов крепления динамика сверлим отверстия и нарезаем в них резьбу. Временно фиксируем это кольцо на стеклопластике. |

| [5] Образовавшееся между кольцом и стеклопластиком пространство заполняем шпаклевкой со стекловолокном. Для аккуратности по внутренней части кольца наклеиваем малярный скотч. | [6] Сверху фиксируем еще одно кольцо, потоньше. Его внутренний диаметр равен внешнему диаметру динамика. На него временно наклеиваем 1-мм двухсторонний скотч для получения равномерного зазора. При обтяжке подиума кожей в него будут аккуратно подвернуты ее края. |

| [7] Теперь выводим окончательную форму, опять же шпаклевкой со стекловолокном. Как видите, второе кольцо нужно для того, чтобы динамик оказался немного утопленным в подиум. Казалось бы, мелочь, но такая инсталляция будет выглядеть намного эстетичнее. | [8] Толщина стенки в области кольца получилась довольно приличной, болгаркой с внутренней стороны снимаем излишки — это дает небольшую прибавку к объему корпуса. В подобных конструкциях борьба идет буквально за каждый кубический сантиметр. |

2 этап. Делаем крепление корпуса

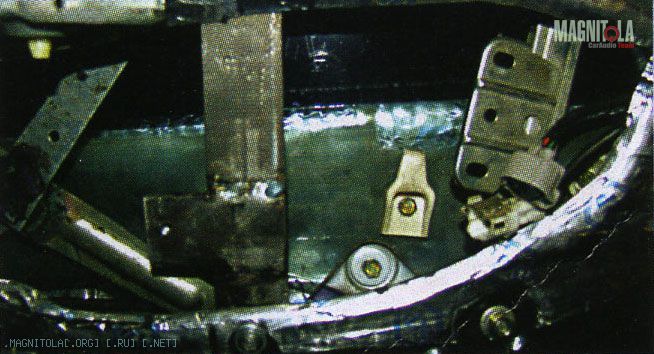

| [9] Теперь беремся за крепление будущего корпуса. Впереди ставим три шпильки, на которые он будет сажаться (гайки можно будет закрутить через отверстие под динамик). | [10] Сзади из профиля делаем кронштейн, в котором сверлим отверстие и нарезаем в нем резьбу. Корпус потом будет притягиваться к нему длинным болтом. Всего он будет иметь 4 точки крепления. |

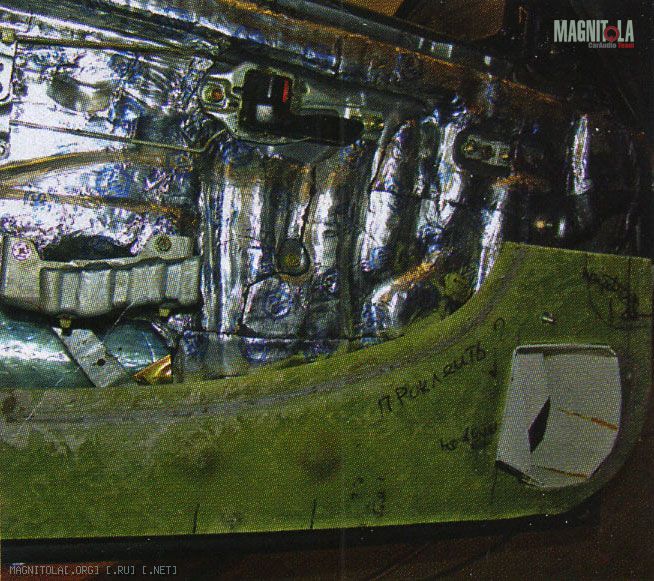

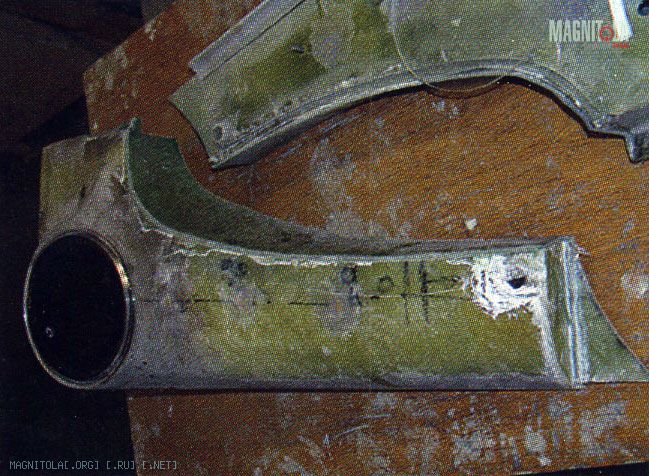

| [11] Если железо двери имеет сложную форму, то заднюю стенку корпуса можно вылепить по ней точно так же, как и переднюю. Но в нашем случае из-за мешающего стеклоподъемника получить с этого дополнительный объем все равно не получилось бы, поэтому мы решили сделать ее просто плоской. Для этого мы пропитали несколько слоев стеклорогожи, и получили стеклопластиковые пластины толщиной 4 мм. В принципе, ничто не мешало использовать для этих целей и обычную МДФ или фанеру, но стеклопластик при той же толщине обладает большей твердостью, и к тому же он не подвержен воздействию влаги. Пластины раскатывали на обычном оконном стекле, намазав его бесцветным воском для обуви. | |

| [12] Вырезаем из получившегося листа стеклопластика заготовку под заднюю стенку и временно фиксируем на подготовленные болты крепления. В передней части, в районе динамика, под ней получилось свободное пространство, которое тоже решили использовать, сделав в корпусе „карман". Вырезаем отверстие в стеклопластике, из кусков обычного листового ПВХ (можно найти в любой рекламной мастерской) выклеиваем на месте по форме полости матрицу будущего „кармана". | [13] Снимаем получившуюся конструкцию и покрываем внутренние стенки "кармана" стекломатом на полиэфирке |

| [14] После этого разбираем временную матрицу. Гладкий пластик легко отделяется от застывшей полиэфирки | [15] Теперь задняя и передняя стенки готовы к сборке |

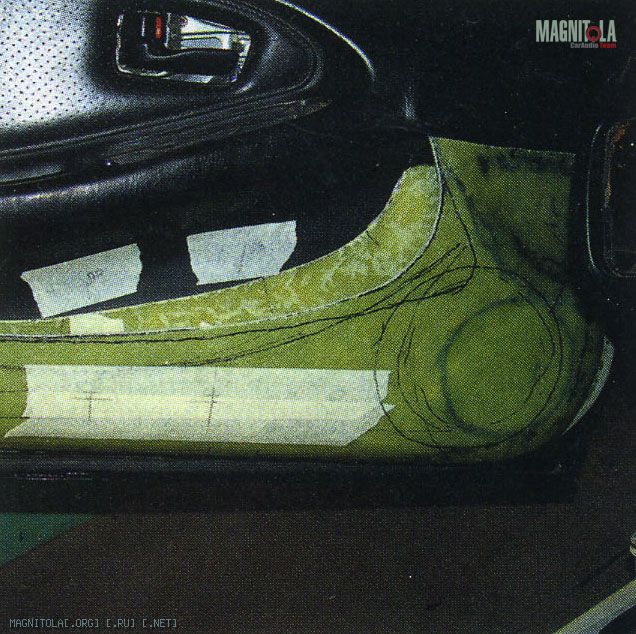

| [16] Теперь примеряем обе части к обивке, отмечаем контур | [17] Срезаем по этому контуру нижнюю часть. Ее место займет новый корпус. |

| [18] Соединяем две части будущего корпусa, используя в качестве временных распорок пластинки из ПВХ. Проливаем все швы полиэфирной смолой, перемешанной с волокнами стекломата. С задней стороны корпус будет крепиться к установленному ранее кронштейну длинным сквозным болтом. Для того, чтобы не нарушать герметичность корпуса, вклеиваем для него стеклопластиковую трубку. Мы сделали ее так: взяли стержень для термопиcтoлета и обмотали его стеклотканью, пропитанной полиэфирной, а после отверждения нагрели промышленным феном, и стержень вытек. | |

| [19] Чтобы увеличить жесткость констpyкции, внутри между стенками вставляем распорки и заливаем их полиэфирной смолой. Распорки делаем точно так же, как и стеклопластиковую трубку под болт (только стержень можно не выплавлять, а оставить внутри). Большое достоинство таких распорок в том, что они изготовлены из одного материала с корпусом, а это гарантия того, что через год-два конструкция не начнет трескаться и расслаиваться. | [20] Теперь приступаем к верхней части корпуса. Затягиваем открытую часть стеклотканью, фиксируя ее малярным скотчем |

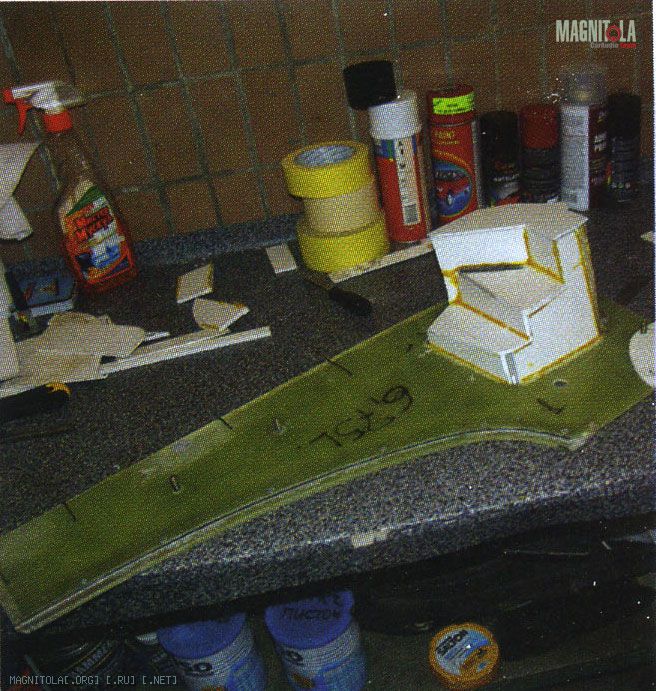

| [21] Пропитываем стеклоткань полиэфирной смолой и набираем нужную толщину стекломатом. Ждем пока все затвердеет, и срезаем лишнее | [22] Чтобы проверить получившийся объем корпуса, можно использовать, в принципе, все, что льется или сыплется. У нас под руками оказалось несколько пачек соли, их и пустили в дело |

| [23] Последний этап изготовления корпусов - выведение их формы обычной финишной шпаклевкой. После чего отправляем их в обтяжку | |

| [24] Дверь в этой Toyota MR2 открывается вверх, поэтому в ее заднем нижнем углу мы сделали дополнительную ручку. Она крепится тем же самым длинным болтом, который мы предусмотрели для крепления корпуса. |

Для изготовления корпуса нам понадобились

Для изготовления корпуса нам понадобилисьСтеклоткань, стеклорогожа, стекломат; полиэфирная смола; шпаклевка со стекловолокном и финишная шпаклевка; листовой алюминий для вытачивания опорных колец под динамики; болты и гайки для крепления; стержни для термопиcтoлета.

В работе мы использовали

Набор ключей и отверток; большие ножницы; ролик для изготовления плоских cтеклопластиковых листов; кисточки для нанесения полиэфирной смолы.

Обязательные средства защиты

Респиратор; резиновые перчатки; нарукавники.

P.S. Редакция выражает особую благодарность компании Tria International, LTD за помощь в подготовке этого материала

Источник: журнал "Тюнинг автомобилей" (при участии Car&Music), сентябрь 2011.

Текст Антон Николаев, Фото предоставлены Александром Лысенко

Рубрики

Рубрики Новое в каталоге

Новое в каталоге

Категории

Категории Новые темы на форуме

Новые темы на форуме